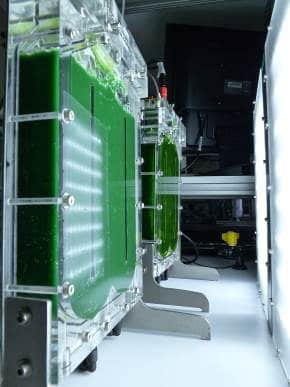

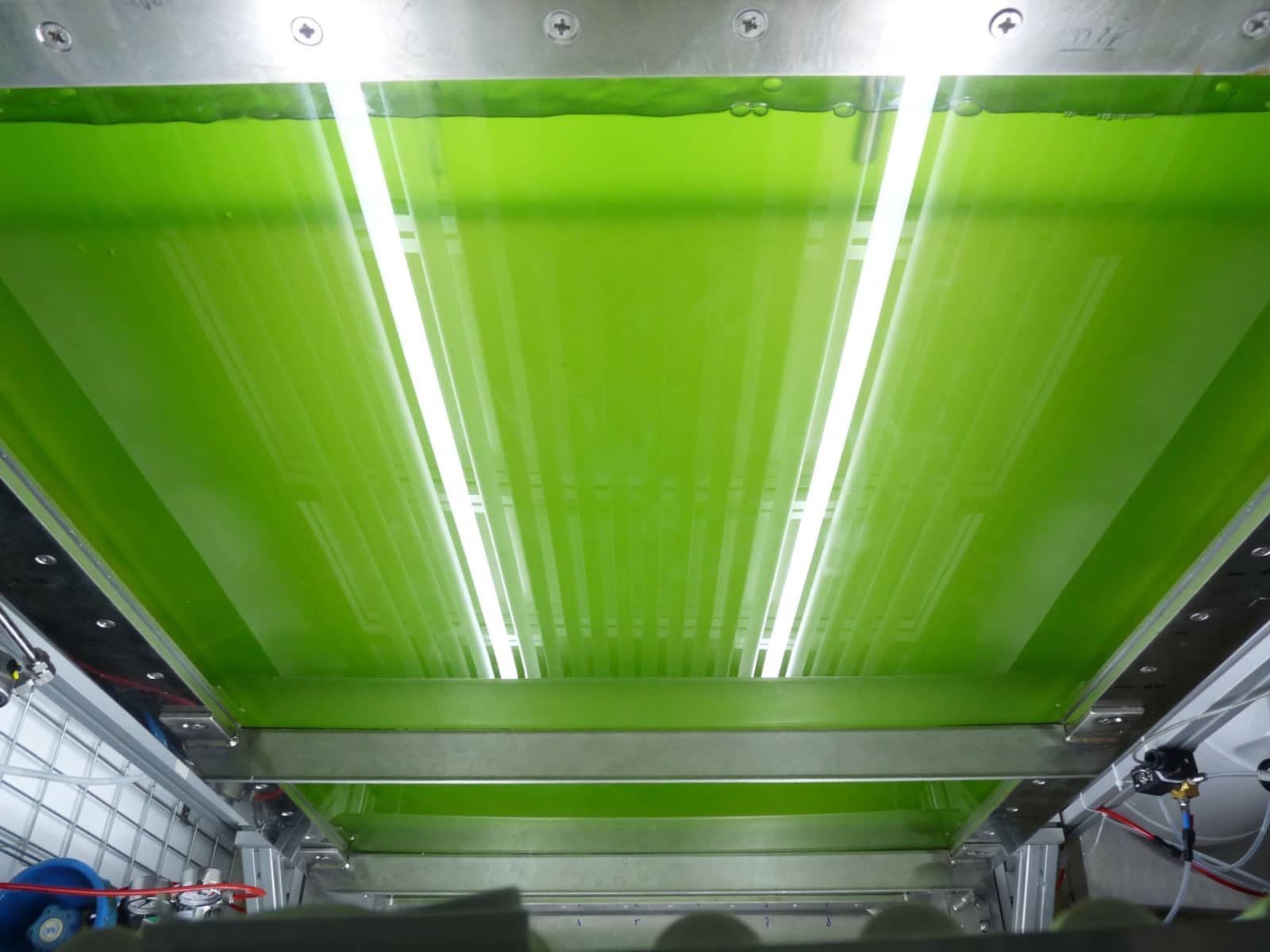

L’agence X-TU Architectes et le laboratoire GEPEA de l’Université de Nantes (UMR 6144 du CNRS) avec Algosource Technologies, R.F.R, Permasteelisa France, leurs partenaires du consortium SymBio2, dévoilent leurs premiers prototypes de capteurs solaires biologiques à microalgues.

L’agence X-TU travaille depuis 2007 sur des murs-rideaux intégrant la culture des microalgues. Ce concept né du constat de la périurbanisation, vise à profiter des surfaces de façades non-utilisées pour développer une culture de microalgues. Cette denrée alimentaire est riche en protéines, lipides (oméga-3, oméga-6), antioxydants, vitamines essentielles et pigments naturels à la fois pour l’homme que l’animal, elle pourra également à l’avenir se décliner comme un algocarburant ou matériau. C’est une réduction de 40 % du coût de production pour la filière algocole qui est possible. Dans le cas d’une façade Sud d’une grande tour, la production est évaluée à 33 tonnes de biomasse par «hectare vertical» ; pour le maître d’ouvrage, son amortissement est de sept ans sans compter l’image en termes d’engagement dans le développement durable.

Aujourd’hui, les premiers prototypes fonctionnent, ils permettent ainsi d’analyser le comportement de cette culture et de mesurer la performance de cette façade verte. Le consortium s’est associé avec un industriel afin de pouvoir le produire en série à destination de la construction neuve autant que pour la réhabilitation. Cette peau s’avère intéressante notamment dans le cas d’IGH puisque les panneaux atténuent l’effet de surchauffe. Elle peut également s’intégrer au réseau d’eau ou eaux grises du bâtiment. Olivier Scheffer, directeur de la recherche au sein du cabinet X-TU, approfondit avec nous ce concept de façade verte.

Kévin Poireau : Comment envisagez-vous l’entretien de ces panneaux ?

Olivier Scheffer : Dans ce type de photobioréacteurs (PBR), un système d’agitation du milieu par injection d’air sous pression (système dit “air lift”) permet d’éviter l’adhésion des microalgues aux parois internes (système “antifouling”). En cas d’encrassement – rare – malgré ce système, le vidage du PBR puis l’injection d’eau sous pression, avec certains détergents en cas extrême, permet de nettoyer intégralement le PBR. Enfin, en cas de choc contre les verres, ceux-ci sont feuilletés et ne laisseront pas s’échapper le liquide. Les PBR sont amovibles et remplaçables.

Kévin Poireau : Ce système de façade fonctionne-il individuellement par panneau ou par façade ?

Olivier Scheffer : Chaque étage est monté en série, et chaque PBR peut être by-passé en cas de problème.

Kévin Poireau : Comment envisagez-vous la « récolte » de cette algue ? Quelle est la durée d’un cycle ? Quelles sont les conditions optimales de ce genre de façades ? Quelles sont ses limites ?

Olivier Scheffer : La récolte est effectuée étage par étage par un système de pompes et électrovannes asservies à un automate industriel, qui dirige la collecte du milieu algal filtré jusqu’à un local technique en sous-sol, où il peut être pré-conditionné par un technicien. La durée du cycle varie en fonction de la souche cultivée et des conditions climatiques. Elle va de 8h à plusieurs jours. Les conditions optimales des souches cultivées sont les mêmes que pour les humains (d’où l’intérêt d’associer les cultures de microalgues aux bâtiments): entre 18 et 25°C – même si on trouve aussi des microalgues en antarctique ou dans les zones tropicales. Les limites actuelles des façades à PBR sont essentiellement le coût de la régulation thermique. C’est un problème que nous adressons avec notre système spécifique de biofaçade à double-peau (breveté) permettant une régulation thermique passive des microalgues grâce à l’effet de serre l’hiver et la ventilation naturelle l’été, ainsi que grâce à des échanges thermiques avec le réseau d’eau du bâtiment.

Kévin Poireau : Quel serait le coût de ce type de produit par rapport à des panneaux plus classiques avec des performances thermiques semblables ?

Olivier Scheffer : Une grande partie de notre développement a porté sur l’industrialisation des PBR, en collaboration avec notre partenaire Permasteelisa Group, afin d’en faire des produits simples, robustes, de faibles coûts, d’installation et de maintenance aisée. Ils tirent donc partie des travaux de recherche de notre partenaire le GEPEA (UMR 6144 du CNRS), laboratoire le plus en pointe dans le monde (et oui, ce sont des Français!), sur la culture contrôlée de microalgues en PBR intensifiés, et sur l’expérience industrielle de Permasteelisa, synthétisées par notre agence X-TU et notre partenaire R.F.R (BET façades). Les prototypes réalisés au sein du laboratoire sont aujourd’hui les plus performants (au moins 50 fois plus performants que les PBR de génération antérieure).

Kévin Poireau : Leurs caractéristiques semblent être contraignantes (poids, dimensions, comment le verre réagit-il), quelle esthétique cela procure ?

Olivier Scheffer : Pour l’esthétique, je pense que le rendu démontre la bonne intégration architecturale de ces PBR. Concernant le poids, Permasteelisa intègre parfois dans ses projets des verres blindés bien plus lourds. Par ailleurs, le PBR permet de mettre sur 50% de la façade des verres moins coûteux que sur des façades classiques à mur-rideau. Le verre est dimensionné pour gérer le poids de l’eau, qui reste limité vue la faible épaisseur des PBR.

Kévin Poireau : Quels seraient les avantages pour un maître d’ouvrage de cultiver ces algues ?

Olivier Scheffer : Les avantages sont nombreux: régulation thermique du bâtiment par l’extérieur pour un faible surcoût par rapport à une façade HQE, rentabilité de la production de microalgues sur l’application “chimie verte” (les rentabilités annoncées par certains acteurs du domaine sur les algocarburants ou le traitement de l’eau sont des effets d’annonce sans réalité concrète), éventuellement un loyer/fermage et donc un revenu régulier demandé à l’exploitant…, sans parler de la création d’emplois industriels locaux et de l’image de marque d’un bâtiment “biotech”…